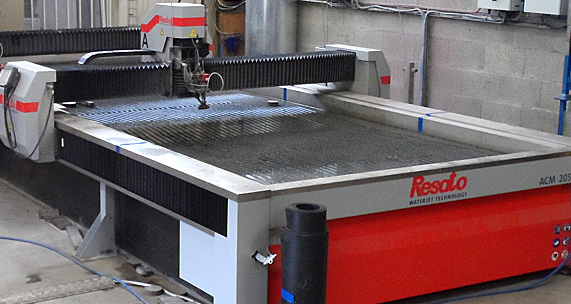

Notre parc machines nous permet de vous garantir une prestation complète de haute qualité, dans des délais record. Dernière arrivée dans nos ateliers, notre machine jet d’eau dispose d’une table de découpe de 5 000 x 2 000 mm. Ses deux ponts équipés de têtes de découpe sous 4 000 bars de pression, supportent des épaisseurs jusqu’à 200 mm. Une grande flexibilité et une polyvalence dans les matériaux lui confèrent une capacité à répondre à tous types de demandes.

Comment ça marche ?

C’est le principe de l’érosion en accéléré. Pour obtenir un jet fin et super-puissant, l’eau est comprimée à l’aide d’une pompe spécifique pouvant atteindre les 4 000 bars de pression. Lors du passage à travers une buse percée d’un trou calibré extrêmement fin, l’eau est accélérée et propulsée sur la matière jusqu’à 3 fois la vitesse du son ! L’énergie emmagasinée par les molécules d’eau ainsi libérée permet la découpe de la plupart des matériaux.

La vanne de dosage abrasif est précise au point de garantir un débit constant pour une production de qualité, qu’il s’agisse d’une pièce unique ou d’une grande série. Cette technique est utilisée là où les autres procédés de découpe atteignent leurs limites de coupe ou de rentabilité.

L’eau pure découpe les matériaux « tendres » comme le caoutchouc ou le bois jusqu’à 200 mm d’épaisseur.

L’ajout de sable, considéré comme abrasif, facilite la découpe des matériaux durs comme l’inox ou l’acier, jusqu’à 200 mm.

L’adjonction d’autres adjuvants comme certains polymères autorise la découpe de matériaux « très durs » jusqu’à 100 mm.

Les atouts de la découpe au jet d’eau :

- Diamètre de découpe : 0.8mm.

- Contour de découpe de tout type et de toute forme, découpe débouchante et qualité de coupe réglable avec une précision à plus ou moins 0.1mm selon la matière.

- Faible largeur de la saignée et flexibilité accrue pour couper des formes variées.

- Pas de modification de la structure des matériaux, pas de déformation ni de dégradation de l’aspect.

- Possibilité de découper des pièces rectifiées, traitées ou peintes.

- Optimisation des chutes lors de l’imbrication des pièces dans une tôle.

- Recours à des énergies propres : électricité, air comprimé, eau et sable.